2025.09.01

2025.09.01

Ipari hírek

Ipari hírek

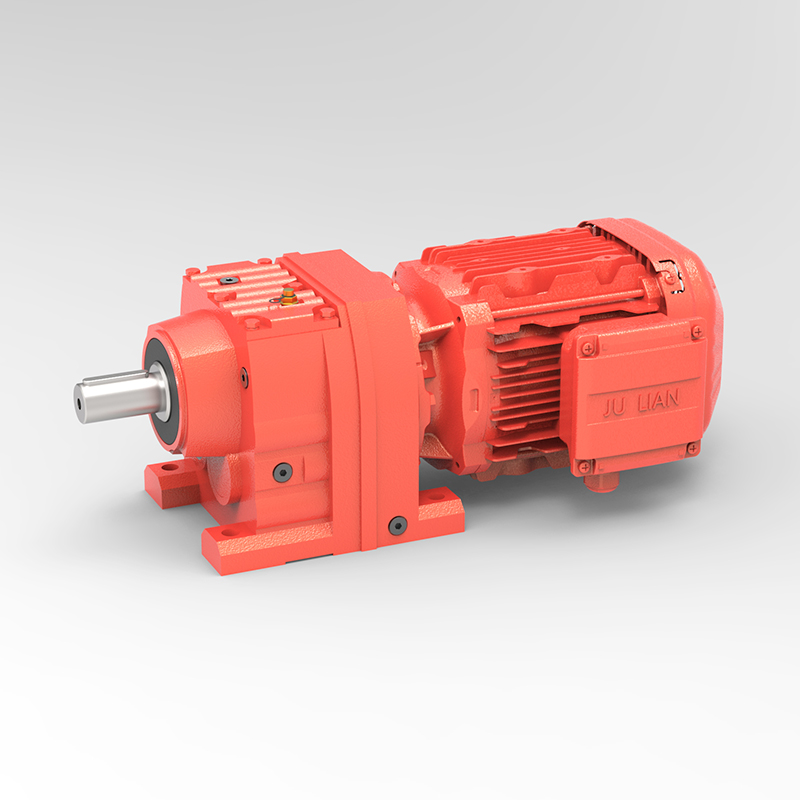

Ipari berendezések, például szállítószalagok, keverők és CNC szerszámgépek erőátviteli rendszereiben, JR sorozatú spirális fogaskerekes reduktorok hatékony erőátviteli teljesítményük és stabil működésük miatt széles körben használt alapberendezésekké váltak. Alapvető előnyük a spirális fogaskerekek szerkezeti jellemzőiből fakad: a homlokkerekes fogaskerekekhez képest a spirális fogaskerekek spirális fogas kialakítást vesznek fel, ami nagyobb fog érintkezési felületet eredményez (körülbelül 1,5-2-szer akkora, mint a homlokfogaskerekek) a hálózás során. Ez a kialakítás eloszlatja a fogfelületre ható erőt, csökkenti a helyi kopást, és minimalizálja az ütési terhelést az átvitel során, így simább erőátvitelt tesz lehetővé.

Az optimalizált áttételi modul és a redukciós áttétel kialakítása révén a JR sorozatú termékek a redukciós arány beállításainak széles skáláját érhetik el 0,1 és 1000 között, alkalmazkodva a különféle átviteli igényekhez – az alacsony fordulatszámú, nagy nyomatékú alkalmazásoktól (például szállítószalagok) a nagy sebességű, alacsony nyomatékú forgatókönyvekig (például precíziós szerszámgépekig). Ezen kívül ennek a sorozatnak a sebességváltója öntöttvasból vagy öntött acélból készül, kiváló merevséget és hőelvezetést biztosítva. Stabil teljesítményt tud fenntartani -20 ℃ és 40 ℃ közötti környezeti hőmérsékleti tartományban, elkerülve a sebességváltó deformációját vagy a hőmérséklet-változások miatti csökkentett fogaskerekek összekapcsolási pontosságát. Más típusú reduktorokkal összehasonlítva a JR sorozatú spirális fogaskerekes reduktorok 92%-96%-os átviteli hatékonysággal büszkélkedhetnek, alacsonyabb energiafogyasztással, alacsony karbantartási költségekkel és hosszú élettartammal (8-12 év normál karbantartás mellett). Így az ipari átviteli rendszerek kedvelt választásává váltak, amelyek egyensúlyban tartják a hatékonyságot és a megbízhatóságot.

A JR sorozatú spirális fogaskerekes reduktorok telepítési beállítása közvetlenül befolyásolja a sebességváltó pontosságát és élettartamát. A túlzott eltérések a fogaskerekek rossz összekapcsolódásához, felgyorsult csapágykopáshoz, sőt a berendezés meghibásodásához is vezethetnek. A beszerelés előtt tisztázni kell a beállítási nullapontot: a szűkítő bemenő tengelyének és a motor kimenő tengelyének tengelyvonalait tekintve a két tengely sugárirányú és axiális beállítási eltérésének meg kell felelnie az előírásoknak – a sugárirányú eltérést (tengelyeltolás) 0,05 mm-en belül kell szabályozni, és a tengelyirányú eltérés nem haladhatja meg a 0.0 mm-t. Ha az eltérés meghaladja a megengedett tartományt, akkor korrekcióra van szükség a motoralap tömítés vastagságának beállításával vagy a reduktor helyzetének elmozdításával.

A telepítés során professzionális beállító szerszámokat kell használni, például tárcsajelző beállító eszközt. Rögzítse a tárcsajelzőt a motor tengely végén, forgassa el a két tengelyt egy teljes ciklusig, és jegyezze fel a maximális sugárirányú és axiális eltérés értékeit. Ha az eltérés meghaladja a szabványt, fokozatos kiigazításra van szükség, amíg a követelmények teljesülnek. A tengelykapcsoló csatlakozásokkal történő beépítési forgatókönyveknél a tengelykapcsoló hézagát is ellenőrizni kell: a rugalmas tengelykapcsolók hézagát 0,5-1 mm-en kell tartani, míg a merev tengelykapcsolók szoros rögzítést igényelnek, hézagok nélkül, hogy elkerüljék a nem megfelelő rések okozta további radiális erőket. A beszerelés után egy üresjárati próbaüzem (1-2 óra üzemidő) szükséges annak megfigyelésére, hogy a reduktor zökkenőmentesen működik-e, és nincs-e szokatlan zaj. Eközben figyelje a csapágy hőmérsékletét (általában nem haladja meg a 70 ℃-ot). A reduktor csak akkor helyezhető terheléses üzembe, ha minden rendben van, biztosítva, hogy a telepítési beállítás pontossága megfeleljen a hosszú távú stabil átvitel követelményeinek.

A JR sorozatú spirális fogaskerekes reduktorok és a hagyományos fogaskerekes reduktorok (például a homlokkerekes reduktorok) közötti zajcsökkentés közötti különbség főként a fogaskerekek összekapcsolási módszereinek és szerkezeti felépítésének különbségeiből adódik. A hálózási elvek szempontjából a JR sorozatú reduktorok spirális fogaskerekei „progresszív érintkezést” alkalmaznak az összeillesztés során – a fogfelület fokozatosan érintkezik egyik végétől a másikig, ami kis ütési hatást és jelentősen csökkentett nagyfrekvenciás zajt (2000 Hz felett) eredményez az átvitel során. Ezzel szemben a közönséges homlokkerekes fogaskerekes reduktorok fogfelületei azonnali teljes érintkezést hoznak létre, ami nagy ütődéshez és nyilvánvaló „összehúzódási zajhoz” vezet, a zajfrekvenciák pedig 1000-3000 Hz-re koncentrálódnak, ami az emberi fül számára jobban érzékelhető.

A gyakorlati tesztadatok azt mutatják, hogy azonos fordulatszám (1500 ford./perc) és terhelés (50%-os névleges terhelés) mellett a JR sorozatú spirális fogaskerekes reduktorok működési zaja 65-75 dB, míg a közönséges homlokkerekes reduktoroké 75-85 dB, a zajkülönbség 10-15 dB. A szerkezeti zajcsökkentés szempontjából a JR sorozatú reduktorok sebességváltója labirintusos tömítést és merevítő szerkezetet alkalmaz, amely nemcsak a kenőolaj szivárgását csökkenti, hanem elnyeli a vibrációs zaj egy részét is. A fogaskerék felülete precíziós köszörülésen esik át (felületi érdesség Ra≤0,8 μm), hogy csökkentse a fogfelület súrlódásából származó zajt. Ezzel szemben a közönséges reduktorok többnyire egyszerű sebességváltó-szerkezettel és alacsonyabb fokozati pontossággal (Ra≥1,6 μm) rendelkeznek, ami rossz zajcsökkentő hatást eredményez. Zajérzékeny forgatókönyvekben (például élelmiszer-feldolgozó műhelyek és precíziós szerszámgép-műhelyek) a JR sorozatú spirális fogaskerekes reduktorok alacsony zajszintű előnye még szembetűnőbb, javítva a munkakörnyezetet és csökkentve a zaj hatását a berendezés pontosságára.

A JR sorozatú spirális hajtómű-reduktorok kenőolajának meg kell felelnie a „fogaskerekek hálófelületeinek kenése”, valamint a „hűtés és hőelvezetés” követelményeinek. A nem megfelelő kiválasztás és csere könnyen olyan hibákhoz vezethet, mint a hajtómű kopása és a csapágy túlmelegedése. A kenőolaj kiválasztását az üzemállapot paraméterei alapján kell megválasztani: normál hőmérsékleten (-10 ℃ és 30 ℃ között) és közepesen alacsony terhelésen (≤70% névleges terhelés) körülmények között (például kis szállítószalagokon) az L-CKC 220 ipari zárt hajtóműolaj ajánlott. Mérsékelt viszkozitású, stabil olajfilmet tud kialakítani a hajtómű felületén, és alacsony hőmérsékleten is jó a folyékonysága, hogy elkerülje a téli indítási nehézségeket. Magas hőmérsékletű (30 ℃ és 40 ℃ közötti) és nagy terhelésű (≥ 80% névleges terhelés) körülmények között (például nehéz keverők) L-CKD 320 hajtóműolajra van szükség, amely erősebb magas hőmérsékletű oxidációállósággal és kisebb viszkozitásváltozással rendelkezik a hőmérséklet függvényében, így képes ellenállni a nagyobb fogfelületi nyomásnak.

A kenőolaj cseréjének szigorú ciklusokat kell követnie: általános munkakörülmények között az első csereciklus 1000 üzemóra, a későbbi csere 2000-3000 óránként történik. Ha a munkakörülmények zordak (például magas por és magas hőmérséklet), a ciklust 1500 óránként kell lerövidíteni. A csere folyamata szabványos működést igényel: először állítsa le a gépet, és engedje le a forró olajat a sebességváltón belül (eressze le az olajat, amikor az olaj hőmérséklete 40-50 ℃-ra esik, hogy elkerülje a magas hőmérsékletű forrázást vagy a magas olajviszkozitás miatti hiányos leeresztést); öblítse le a hajtómű belsejét és a hajtómű felületét kerozinnal vagy erre a célra szolgáló tisztítószerrel a maradék iszap és szennyeződések eltávolítására; a tisztítószer megszáradása után adjon hozzá új olajat a reduktor adattábláján feltüntetett olajmennyiségnek megfelelően (az olajszintnek az olajszintmérő középső állásában kell lennie – a túl magas olajszint az olaj hőmérsékletének növekedését, míg a túl alacsony olajszint elégtelen kenést okozhat); Az olaj hozzáadása után járassa a reduktort terhelés nélkül 10-15 percig, ellenőrizze, hogy az olajszint normális-e és nincs-e szivárgás, ügyelve arra, hogy a kenőolaj egyenletesen oszlik el az összes rácsfelületen és csapágyon.

A nagy terhelésű körülmények (például bánya szállítószalagok és nehéz zúzógépek) rendkívül magas követelményeket támasztanak a JR sorozatú spirális fogaskerekes reduktorok teherbíró képességével szemben. Tudományos adaptációs technikák szükségesek a berendezések biztonságos működésének biztosításához. Először is pontosan ki kell számítani a terhelési nyomatékot: olyan paraméterek alapján, mint a berendezés névleges szállítóképessége, anyagtömege és átviteli hatékonysága, számítsa ki a tényleges szükséges nyomatékot. A reduktor névleges kimeneti nyomatékának 1,2-1,5-szer nagyobbnak kell lennie a tényleges terhelési nyomatéknál a biztonsági tartalék fenntartása és a túlterhelés elkerülése érdekében – például, ha a tényleges terhelési nyomaték 800 N·m, akkor egy olyan modellt kell választani, amelynek névleges nyomatéka ≥ 960 N·m.